La petrolera argentina inauguró un centro de operaciones a distancia, que analiza en tiempo real más de 80 indicadores clave (KPI’s) y se reciben más de 100 variables para contribuir a tomar las mejores decisiones en el campo.

YPF puso en marcha el “Real Time Center Intelligence”, que utiliza Inteligencia Artificial y Starlink para mejorar desde Buenos Aires la eficiencia y productividad de los pozos de hidrocarburos en Vaca Muerta.

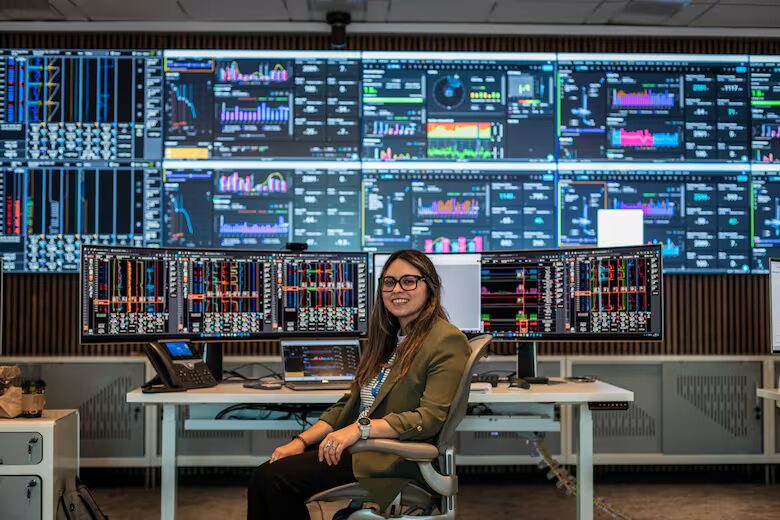

La sala, ubicada en el piso 26 de la Torre YPF de Puerto Madero, funciona las 24 horas los 7 días de la semana.

En Vaca Muerta, máquinas y operarios funcionan casi sin parar perforando el subsuelo, y extrayendo gas y petróleo. A más de 1300 kilómetros de ahí, en el piso 26 de la torre de YPF en Puerto Madero, un grupo de ingenieros, geólogos y técnicos monitorean segundo a segundo esa actividad en el nuevo centro de gestión que la empresa inauguró para buscar “eficiencia” y “seguridad”.

El recientemente inaugurado Real time intelligence center es el espacio de control que YPF abrió en su sede central, para gestionar el movimiento de cada uno de sus 14 equipos de perforación activos en Vaca Muerta. Antiguas salas de reunión, convencionales en cualquier espacio de oficinas, fueron desmontadas para la instalación de este espacio que cuenta con 130 pantallas que despliegan datos, gráficos, imágenes de pozos petroleros y comunicaciones en tiempo real.

“No tenemos nada que envidiarle a cualquier otra compañía mundial”, dijo Horacio Marín, al presentar este espacio, que opera las 24 horas del día, en turnos de 12 horas, con rutinas de siete días de trabajo y otros siete de descanso. En cada momento, un equipo de 28 profesionales, distribuidos en diferentes islas, gestionan toda la actividad de la actividad de perforación y fracking de los pozos que YPF opera en Vaca Muerta.

El desarrollo del centro de control supuso para YPF una mejora en la capacidad de gestión y monitoreo disponible anteriormente. La actividad, que anteriormente se repartía entre Neuquén, Buenos Aires y las propias instalaciones petroleras, se concentró en esas oficinas, que tienen contacto constante con los trabajadores de campo.

Todos los pozos están conectados a través de la red de Starlink, que permite el envío de información constante hacia los servidores de la empresa, que los procesa a través de software de big data. Según informaron, cada pozo genera 35 millones de datos que alimentan al centro de gestión de YPF.

Uno de los diferenciales que introdujo este módulo de gestión es la capacidad de trabajar “en tiempo real” sobre los procesos. Anteriormente, mucha información era recopilada en reportes que se cargaban a los sistemas una vez completados los procesos. Ahora, la tecnología empleada permite la transmisión casi instantánea. Al detectar cualquier anomalía o desvío, desde Puerto Madero se contactan vía telefónica con los operarios en el pozo. En los sistemas también cuentan con alertas de seguridad, para intentar minimizar o prevenir riesgos.

“No importa donde está la operación, acá está el conocimiento. Así logramos que las decisiones se tomen para lograr mejorar la productividad de los pozos, bajar los tiempos y los costos gracias a la tecnología”, indicaron desde YPF, al describir el funcionamiento de la oficina, que es como un gran tablero de control de Vaca Muerta. El plan es ampliar y desarrollar sus capacidades para que también se emplee en otras áreas.

Así, el objetivo de YPF es “evaluar errores o desvíos al desempeño en tiempo real”, para lograr “captar ineficiencias o fallas” que permitan mejorar los procesos. El objetivo es reducir entre un 15% y un 30% los tiempos destinados a diferentes tareas en los próximos años.

En instancias sucesivas, se gestionan desde este centro tareas como la perforación de los pozos y los procesos de fracking, que fracturan la roca desde donde se extraen los hidrocarburos. Parámetros sobre la velocidad de giro y el peso aplicado al trépano de perforación son algunas de las variables que se pueden monitorear: el dispositivo perforante envía la información de forma automática, a miles de metros bajo la superficie, y los técnicos pueden desde el centro de monitoreo ajustar esos parámetros en tiempo real. Además, proyectan introducir herramientas de inteligencia artificial para optimizar la ejecución de las tareas.

En la instancia posterior, el centro permite monitorear hasta ocho operaciones de fractura en forma simultánea, optimizado a partir de la información y parámetros obtenidos de fracturas anteriores. Para ese proceso, personal de YPF interactúa con las de otras empresas de servicios hidrocarburíferos. En los últimos cinco años, la firma duplicó su capacidad de fractura diaria.

/TVP/LaNación